製作の流れFLOW

- HOME

- 製作の流れ

-

STEP1.

シリコン型、型枠作製

マスターモデルの準備をします。

マスターモデルの準備をします。

マスターに適した型枠を作製します。 -

STEP2.

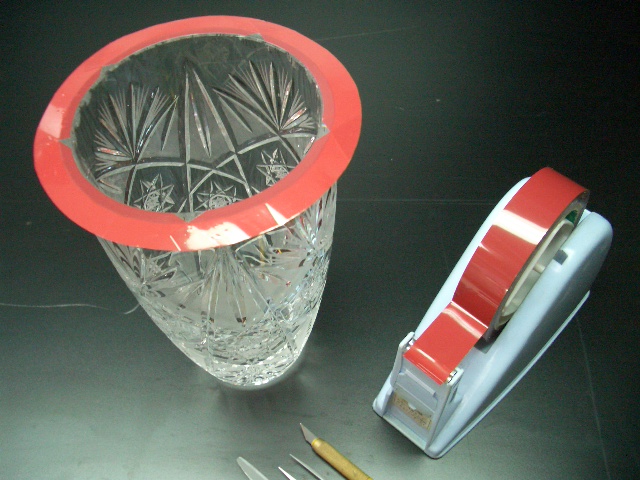

テープ貼り作業

シリコン型を切開する時にマスターモデルを傷つけない為や、シリコン型を傷めない為にマスターモデルに色付きテープを手作業で貼っていきます。

シリコン型を切開する時にマスターモデルを傷つけない為や、シリコン型を傷めない為にマスターモデルに色付きテープを手作業で貼っていきます。 -

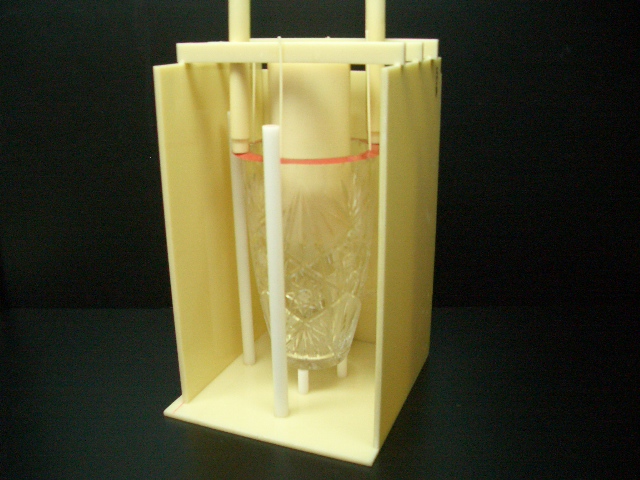

STEP3.

マスターセット

テープを貼ったマスターを型枠にセットします。この時にゲートや空気穴を付けておきます。

テープを貼ったマスターを型枠にセットします。この時にゲートや空気穴を付けておきます。 -

STEP4.

シリコン流し込み

あらかじめ計量、攪拌しておいたシリコンゴムを型枠の中に流し込みます。

あらかじめ計量、攪拌しておいたシリコンゴムを型枠の中に流し込みます。 -

STEP5.

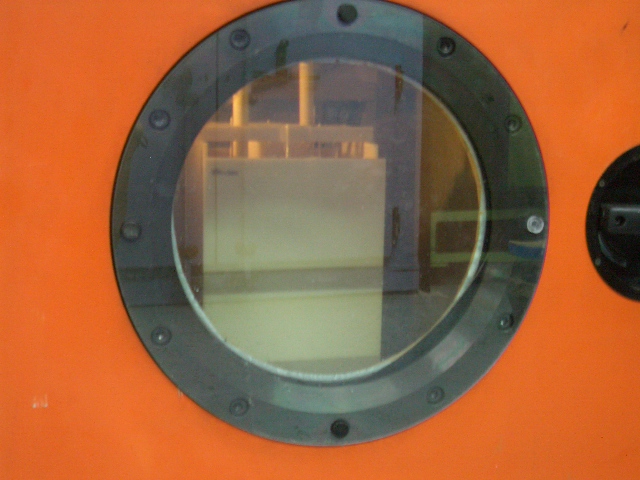

真空脱泡

真空注型機の中で真空脱泡を行いシリコンゴム型の中に気泡が残らないようにします。

真空注型機の中で真空脱泡を行いシリコンゴム型の中に気泡が残らないようにします。 -

STEP6.

シリコンゴム型切開

1日硬化させてからシリコンゴム型をナイフで切開します。この時に色付きテープを目標にしながら切開していきます。

1日硬化させてからシリコンゴム型をナイフで切開します。この時に色付きテープを目標にしながら切開していきます。 -

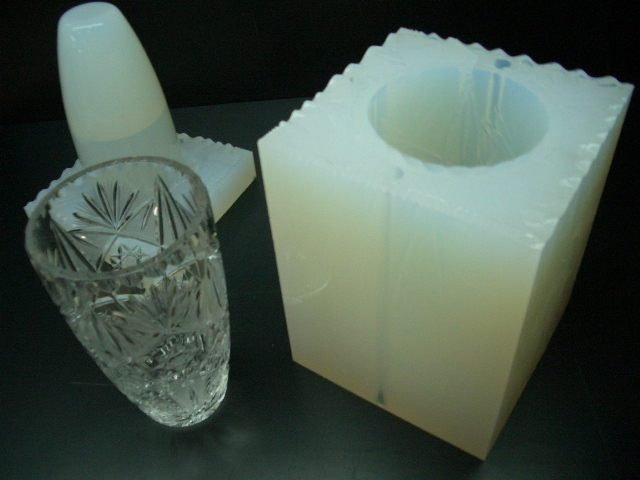

STEP7.

シリコンゴム型完成

切開してからマスターモデルを取り出して、シリコンゴム型の完成です。

切開してからマスターモデルを取り出して、シリコンゴム型の完成です。

この後、6時間程度は乾燥炉の中でシリコンゴム型を温ないと注型作業は行えません。 -

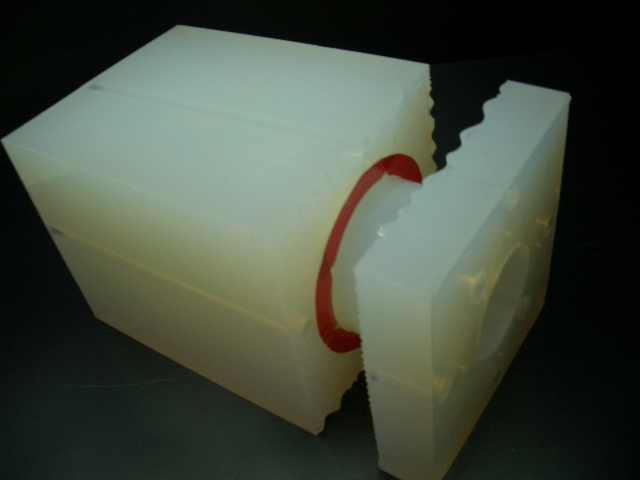

STEP8.

真空注型作業開始

シリコンゴム型にテープを巻きます。

シリコンゴム型にテープを巻きます。 -

STEP9.

攪拌・計量・脱泡

2液混合性のウレタン樹脂を計量してから混合し、攪拌、脱泡します。

2液混合性のウレタン樹脂を計量してから混合し、攪拌、脱泡します。 -

STEP10.

ゴム型への注入

真空注型機の中でシリコンゴム型の中にウレタン樹脂を真空中で流し込みます。

真空注型機の中でシリコンゴム型の中にウレタン樹脂を真空中で流し込みます。

流し込んだ後に真空を解除し空気を送り込みます。そうする事により、シリコンゴム型の奥までウレタン樹脂が行き届きます。 -

STEP11.

硬化

乾燥炉で樹脂を硬化させます。硬化時間は製品のサイズ等で違いますが、凡そ2時間程度になります。

乾燥炉で樹脂を硬化させます。硬化時間は製品のサイズ等で違いますが、凡そ2時間程度になります。 -

STEP12.

離型

型を開いて製品を取り出します。

型を開いて製品を取り出します。

製品を取り出した後に、型に付いているバリ等を掃除してから再度シリコンゴム型を温め直します。

※シリコンゴム型を適温に温めずに注型作業を行うと寸法が出なくなってしまいます。 -

STEP13.

仕上げ

製品についているゲート跡やバリ等を仕上げます。

製品についているゲート跡やバリ等を仕上げます。 -

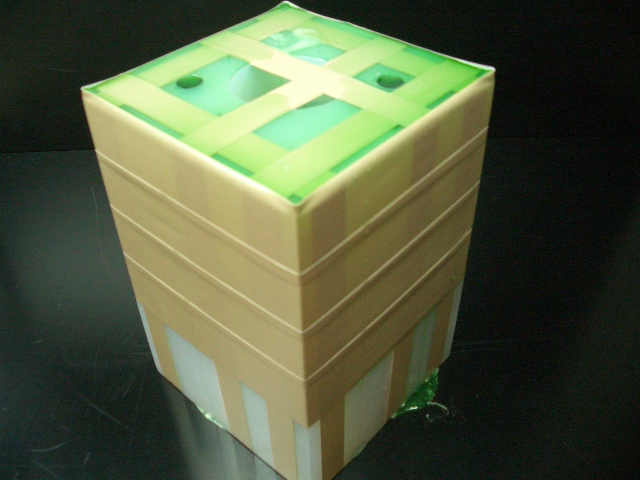

STEP14.

完成

真空注型品の完成です。

真空注型品の完成です。